MFA - MultiFunktionsAnzeige

Projektziel

Warum nimmt sich jemand vor, sich verschiedene Messwerte im bzw. vom Auto anzeigen zu lassen? Nun, eigentlich ist diese Anzeige gar nicht für mich, sondern für einen Schulkameraden, der seinem VW Polo (1,4l 60PS) einen Turbolader verpassen möchte. Damit der Turbo nicht überhitzt, darf die Abgastemperatur einen bestimmten Wert (etwa 1050°C) nicht übersteigen, der Öldruck nicht zu gering und die Öltemperatur nicht zu hoch sein. Damit die Leistung stimmt und eventuell auftretende Defekte schnell erkannt werden, sollte der Lambdawert des Abgases bekannt sein.

Funktionsumfang

- Sensoren: Öldruck, Öltemperatur, Abgastemperatur und Lambdawert des Abgases

- EDV: BlackBox mit möglichst kleinen Abmessungen und hoher Genauigkeit

- Anzeige: 2-Zeiliges Display, möglichst groß und Kontrastreich

Verwendete Sensoren

- Öldruck: 0-10 bar Sensor von Raid HP (Artikel 660415)

- Öltemperatur: NTC-Sensor von Raid HP (Artikel 660416)

- Abgastemperatur: Typ-K Thermoelement bis 1335°C von Omega (Omegaclad XL)

- Lambdasonde: Bosch Sonde mit speziellem Bosch IC (LSU 4.2 und CJ125)

Warum genau diese Sensoren? Die "Öl-Sensoren" von Raid sind relativ günstig und fertig für den Einsatz mit Standard-Instrumenten (aber die Anzeigen muss man ja nicht verwenden).

Das Thermoelement von Omega ist speziell für den Einsatz im Abgas bestimmt.

Die sonst oft verwendeten Thermoelemente mit Inconel 600 Mantel sind anfällig gegenüber Schwefelverbindungen (und Schwefel ist ja im Kraftstoff enthalten).

Die Bosch Lambdasonde LSU4.2 verwende ich, da sie genau für diesen Zweck entwickelt wurde.

Sie ist sehr viel genauer als "umgebaute" Sprungsonden und die Elektronik dafür kann mit dem passenden IC von Bosch (dem CJ125) aufgebaut werden.

Da die Daten zum CJ125 nicht gerade einfach zu haben sind, habe ich anhand der "Produkt Information" und einigen Experimenten eine ausführliche Anleitung dafür erstellt.

Oeltemperatur:

Warum ist die Öltemperatur überhaupt so wichtig?

Grundsätzlich gilt: Je wärmer ein Öl ist, desto flüssiger (also weniger Viskos) wird das Öl.

Die volle Leistung des Autos sollte man nur dann abrufen, wenn das Öl seine Betriebstemperatur hat (etwa 80-120°C). Ist das Öl zu kalt,

so hat man eine höhere Reibung im gesamten Motor, da das Öl noch nicht richtig schmiert. Die Bauteile im Motor verschleißen schneller.

Wird das Öl zu heiß, so kann der Schmierfilm abreißen und es reibt Metall auf Metall. Es kommt zum Kolbenfresser oder Turboschaden.

Der Sensor:

Als Öltemperatursensor verwende ich einen NTC von Raid HP (Art. 660416), der sowohl für Öl als auch für Wasser verwendet werden kann. Der Sensor kommt in einem kompakten Gehäuse mit Gewinde und zwei Anschlussleitungen. Mitgeliefert werden zwei passende Kontaktstecker die man Crimpen oder Löten kann sowie zwei Schutzhüllen für die Stecker. Da der Sensor eigentlich nur für den Betrieb an einem Anzeigeinstrument von Raid bestimmt ist, kommt der Sensor ohne Datenblatt. Man muss für den Sensor also erst eine Kalibrierkurve erstellen.

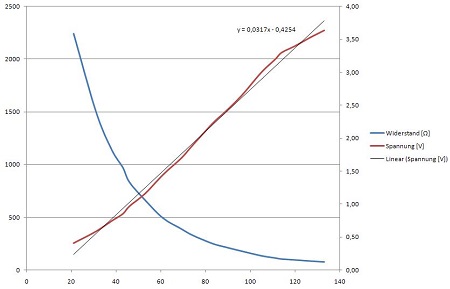

Kalibrierkurve

Da mit dem Sensor Öltemperaturen von über 100°C gemessen werden sollen, taugt Wasser als Medium für die Kalibrierung nur im unteren Temperaturbereich.

Darüber ist eine Friteuse sehr hilfreich.

Folgende Messwerte konnte ich Aufnehmen:

| Öltemperatur °C | Widerstand Ω | Öltemperatur °C | Widerstand Ω |

| 21 | 2240 | 83 | 250 |

| 31 | 1500 | 89 | 215 |

| 38 | 1140 | 96 | 178 |

| 43 | 970 | 105 | 133 |

| 46 | 830 | 111 | 113 |

| 53 | 660 | 114 | 103 |

| 61 | 490 | 120 | 94 |

| 69 | 390 | 127 | 83 |

| 74 | 330 | 133 | 75 |

Wenn man nun mit den Sensor und einem 200Ω Widerstand einen Spannungsteiler bildet, bekommt man eine schöne Lineare Funktion für die Temperatur zwischen 30 und 125°C:

Temperatur = 31,4 * Spannung + 13,7Oder einfacher ausgedrückt: Um die Temperatur zu erhalten, die gemessene Spannung mit 31,4 mal nehmen und 13,7 dazuzählen.

Da der Sensor im kalten seinen Widerstand sehr stark und bei hohen Temperaturen seinen Widerstand nur sehr wenig ändert, sind in diesen Bereichen bei der Messung höhere Fehler zu erwarten.

Die Gleichung sollte nur im Bereich von +30 bis +120°C eingesetzt werden.

Elektronische Beschaltung

Die Beschaltung ist im Bereich "Öldruck" untergebracht.

Oeldruck

Warum ist der Öldruck überhaupt so wichtig?

Wenn man das Motoröl durch die vielen Ölkanäle im Motor befördern will, so braucht man je nach Volumen pro Zeiteinheit (also z.B. Liter pro Sekunde, genannt "Volumenstrom") einen bestimmten Druck. Außerdem braucht man für ein dickeres (also kaltes) Öl generell einen höheren Druck.

Es gilt: Je höher der Volumenstrom und die Viskosität, desto mehr Druck wird aufgebaut.

Da die allermeisten Ölpumpen direkt über einen Riemen/Zahnräder mit der Kurbelwelle verbunden sind, ist der Volumenstrom Drehzahlabhängig. Es gibt auch elektrische Öl- bzw. Wasserpumpen, die über das Motorsteuergerät gesteuert werden.

Tritt ein Leck im Ölkreislauf auf, es kein Öl mehr im Kreislauf oder die Pumpe defekt ist, merkt man das am Öldruck und kann den Motor vor einem Schaden bewahren, wenn man ihn schnell abschaltet.

Der Sensor:

Genau wie der Öltemperatur Sensor kommt der Drucksensor auch von Raid HP (Artikel: 660415) und hat einen Messbereich von 0 bis 10bar.

Proportional dazu verändert er seinen Widerstand von 3Ω (bei 0 bar) bis 160Ω (bei 10 bar).

Eine Kalibrierkurve hab ich noch nicht erstellt, dazu muss ich mir noch Gedanken zu einer geeigneten Apparatur machen.

Der Öldruck Sensor soll später genau wie der Öltemperatur Sensor als Teil eines Spannungsteilers betrieben werden. Hier werde ich einen 50Ω Widerstand gegen Masse verwenden und den Sensor gegen 5V schalten.

Für den Öldruck gilt dann:

Elektronische Beschaltung:

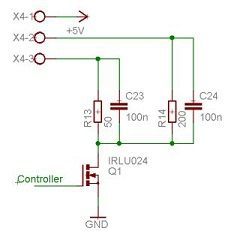

Die Beschaltung von Öltemperatur- und Öldrucksensor ist zusammengefasst um Bauteile zu sparen.

Die Elektronik zu diesen zwei Sensoren ist am einfachsten zu realisieren. Sie besteht nur aus zwei Widerständen, zwei Kondensatoren und einem FET.

R13 gehört hier zum Öldrucksensor, R14 zum Öltemperatursensor. Die Kondensatoren C23 und C24 sind zum Unterdrücken von Störungen gedacht (evtl. muss man hier noch höheren Aufwand betreiben).

Der FET Q1 wird beim Anlegen von 5V an das Gate (markiert mit "Controller") niederohmig und setzt den Spannungsteiler in Betrieb.

Die Messspannung wird an den Klemmen X4-2 bzw. -3 abgenommen (nicht explizit eingezeichnet). An X4-1 bekommen die Sensoren +5V Spannung.

Der FET ist deshalb sinnvoll, da bei hoher Öltemperatur und niedrigem Öldruck (z.B. ausgeschalteter, heißer Motor) ein sehr hoher Strom fließt (Gesamtwiderstand von nur etwa 45 Ohm, an 5V 110mA).

Außerdem könnte eine zu lange Belastung der Widerstände zu deren Beschädigung führen.

Abgastemperatur

Warum ist die Abgastemperatur überhaupt so wichtig?

Verbrennt der Motor ein zu mageres Gemisch im Zylinder, so steigt die Temperatur des Abgases an.

Übersteigt sie einen Wert von ca. 1050°C Dauerhaft, so kann der vorgesehene Turbolader thermisch zerstört werden.

Außerdem können die Zylinderkopfdichtung, Auslassventile, Katalysator und Kolben zerstört werden.

Der Sensor

An den Sensor werden in diesem Bereich sehr hohe Anforderungen gestellt. Er muss die äußerst aggressiven und heißen Abgase unbeschadet überleben und relativ präzise Messwerte liefern.

Gleichzeitig sollte die Reaktionszeit auf eine Temperaturänderung so klein wie möglich sein.

Prädestiniert für diesen Einsatz sind Mantel-Thermoelemente vom Typ K oder N.

Sie können Temperaturen bis über 1370°C messen und sind aufgrund ihres Mantels aus einem bestimmten Metall (bzw. einer Legierung) sehr beständig.

Normalerweise wird für diese Einsätze ein Mantel aus "Inconel 600" verwendet, welcher aber anfällig gegenüber Schwefelverbindungen sein soll.

Deshalb habe ich mich für ein Thermoelement Typ K von der Firma "Omega" entschieden, welcher speziell für den Dauereinsatz in heißen Abgasen bestimmt ist (Artikel: TJ1-CAXL-IM45U-300).

Achtung: Der Sensor ist mit 300mm deutlich zu lang gewählt worden!

Besonderheiten

Ich möchte hier nicht großartig Erklären, wie ein Thermoelement funktioniert. Dafür gibt es genügend andere Leute, die das schon getan haben (siehe z.B. Wikipedia).

Fakt jedoch ist, dass eine Thermoelement Leitung nicht einfach so mit einem normalen Draht verlängert werden darf.

Dadurch entstehen quasi weitere Thermoelemente, die eine Spannung erzeugen und das eigentliche Signal unbrauchbar machen.

Darum muss man spezielle Stecker und Kabel aus dem gleichen Material verwenden, aus dem das Thermoelement hergestellt ist (bei Typ K: Chromel/Alumel bzw. Nickel/Nickel-Chrom).

An der Stelle, an der die Auswertung sitzt, findet Zwangsläufig ein Übergang auf Kupfer statt. Hier muss in der Elektronik eine "Kaltstellenkompensation" durchgeführt werden.

Mehr dazu gibt es dann später in einer seperaten Kategorie.

Stecker und Kabel habe ich auch von der Fa. Omega bezogen:

Stecker und Buchse: HGST-KI-M bzw. -F

Thermoleitung: IEC24-FF-K-24S-TCB-SLE-JU

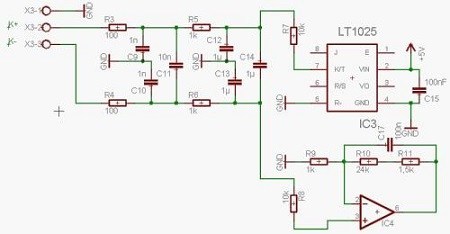

Elektronische Beschaltung:

Die Elektronik für die Abgastemperatur ist ungleich komplizierter als die der "Ölsensoren".

Durch die niedrige Messspannung von wenigen Millivolt des Thermoelements, ist ein Netzwerk aus Kondensatoren und Widerständen zur Entstörung nötig.

Außerdem benötigt man eine sog. Kaltstellenkompensation, welche die Fehlerspannungen an den Klemmen und auf der Platine ausblendet.

Um das Signal für den Controller Nutzbar zu machen, muss man es zusätzlich noch Verstärken.

Die Widerstände R3 bis R6 sowie die Kondensatoren C9 bis C14 gehören alle zum Entstörnetzwerk, welche das Temperatursignal von unerwünschten Spannungsspitzen säubern sollen.

Das IC LT1025 von Linear Technology liefert die Temperaturabhängige Spannung für die Kaltstellenkompensation und kann theoretisch noch für eine Temperaturmessung im Steuergerät genutzt werden.

IC4 (LT1025 von Linear Technology) ist ein speziell für diesen Zweck entwickelter Operationsverstärker mit sehr kleinem Offset und Temperaturdrift.

Er ist auf eine Verstärkung von 26,5 eingestellt. Dieser Verstärker wird vermutlich auch in meinem "Drehmomentaufnehmer" verwendet.

Durch diese Verstärkung erhält man am Ausgang eine Spannung, bei der 1mV = 1K = 1°C entspricht.

Ist das Abgas also 800°C heiß, so erhält man am Ausgang von IC4 eine Spannung von 0,800V während am Eingang lediglich 33mV anliegen.

Durch die kleinen Spannungen in diesem Bereich gilt: Je mehr Filter und Kondensatoren (an den richtigen Stellen), desto besser und stabiler (und langsamer) wird das Signal.

Evolution

Vieles entwickelt sich weiter! Auch die Auswerteschaltung für Thermoelemente!

Seit der ersten Version der MFA ist viel Zeit vergangen und ich würde die Schaltung heute nicht mehr so wie gezeigt aufbauen.

In der oben gezeigten Schaltung werden viele teure Bauteile verwendet (alleine LT1025 und LTC1050 kosten zusammen fast 8 Euro!) und gleichzeitig lässt die Genauigkeit zu wünschen übrig.

Andererseits ist die Beschaltung dieser zwei Bauelemente sehr simpel.

Lässt man einene Controller die Arbeit des LT1025 machen und verwendet einen anderen (besseren und billigeren) OpAmp, so kann man die Bauteilekosten auf 1,50 Euro und darunter drücken.

Das Ergebnis sieht dann in etwa so aus (2-Kanal, Dimensionen durch Gehäuse vorgegeben):

Lambdawert:

Warum ist der Lambdawert überhaupt so wichtig?

Ein moderner Motor mit Katalysator wird normalerweise mit einem Lambdawert von 1 bzw. einem "Air-to-Fuel Ratio" (AFR) von 14,7 betrieben.

Es kommt also ein Teil Kraftstoff auf 14,7 Teile Luft (Masse Verhältnis).

Das muss so sein, damit der Katalysator richtig arbeiten kann und am Ende so wenig schädliche Abgase (CO, NOx und unverbrannter Kraftstoff) wie möglich in die Umwelt gelangen.

Der optimale Lambdawert für maximale Leistung liegt aber nicht bei 1 sondern bei 0,9. Am Effizientesten läuft ein Motor mit Lambda = 1,1.

Breitband-Lambdasonde:

Da "normale" Lambdasonden nur für den Lambdabereich 1 verwendet werden können, soll hier eine Breitband-Lambdasonde eingesetzt werden.

Wie funktioniert so eine Sonde? Im Gegensatz zu einer Sprungsonde ("normale" Sonde), die nur eine Spannung von ca. 0,1V für fett (Lambda <1) und ca. 0,8V (Lambda >1) für mager ausgibt,

ist eine Breitband Sonde erheblich komplizierter im Aufbau.

Die Breitband Sonde besteht einfach gesagt aus einer "Pumpzelle" und einer Sprungsonde.

Mit der Pumpzelle kann man Sauerstoff in oder aus einer integrierten Referenzkammer pumpen. An diese Referenzkammer ist die Sprungsonde angeschlossen.

Nun muss man den Strom in der Pumpzelle so einstellen, dass sich in der Referenzkammer ein Lambda 1 gemisch bildet.

Mit dem Strom kann man dann den aktuellen Lambdawert berechnen, der im Abgas vorliegt (und das im Bereich zwischen 0,7 und "unendlich").

Die Sonde:

Verwenden werde ich hier die relativ weit verbreitete Sonde "LSU 4.2" von Bosch und das passende Auswertungs IC "CJ 125" ebenfalls von Bosch.

Da die LSU 4.2 auch von diversen Automobilherstellern verwendet wird (insbesondere VW bzw. VAG), muss man sie nicht teuer bei Bosch kaufen sondern sein Glück auch bei eBay versuchen.

Ich habe z.B. eine passende Sonde für 6,52€ (inkl. Versand!) ersteigert.

Exakte Informationen gibt es im Bereich CJ125 & LSU.

Display:

Die wichtigste Komponente für den Fahrer ist natürlich das Display, auf dem alle Daten der Sensoren angezeigt werden.

Das Display und die Elektronik dahinter sollte in meinem Fall folgenden Anforderungen genügen:

- Das Display muss groß und gut ablesbar sein

- Die Hintergrund- und Schriftfarbe muss zur Beleuchtung passen

- Die Datenübertragung soll möglichst sicher sein

- Beides sollte dennoch kompakt ausfallen

In meinem Fall habe ich mich für das Display "DIP162-DN3LW" von Electronic Assembly entschieden.

Die Hintergrundbeleuchtung bei diesem Display ist blau, die Schrift ist weiß. Der Controller ist "HD44780" kompatibel und kann damit sehr leicht angesteuert werden.

Das Display kann 16 Zeichen pro Zeile darstellen und besitzt zwei Zeilen. Ein Zeichen hat eine Höhe von 6,7mm und ist damit recht gut ablesbar.

Bei einer anderen, reinen Lambda-Anzeige habe ich ein DOGM-Display verwendet. Hier gibt es nur eine Zeile mit Platz für acht Ziffern/Buchstaben.

Vorteil: Die Schrift ist sehr groß und gut lesbar. Man kann den Wert schnell erfassen und ist nicht so lange abgelenkt.

Die beiden ersten Bilder sind bei Tageslicht aufgenommen worden, beim mittleren Bild war zusätzlich der Blitz eingeschaltet! Das Display ist sehr hell und der Kontrast einwandfrei.

Angesteuert wird das Display über eine RS232 Verbindung und enthält zwei Ausgänge für Ultra-helle LEDs.

OLED-Display

Eine dritte Variante ist ein sog. OLED-Display.

Diese Displays funktionieren anders als konventionelle. Jedes Pixel wird von einer eigenen LED dargestellt während die konventionellen Typen nur das Licht einer flächigen Hintergrundbeleuchtung verdecken.

Das Ergebnis ist ein 100% schwarzer Hintergrund, hohe Leuchtkraft und Kontrast sowie eine große Winkelunabhängigkeit beim Ablesen.

Da dieses Display ein sog. "Grafik-Display" oder GLCD ist, hat man alle Freiheiten bei der Darstellung und ist nicht an vorgegebene Zeichen gebunden.

Dieser Vorteil schlägt sich jedoch in einer wesentlich aufwendigeren Programmierung nieder.

Das Display wurde aus einem Blutzuckermessgerät ausgeschlachtet und hat so inkl. Elektronik und integriertem AVR-Controller gerade mal 10 Euro gekostet.

Genaue Infos gibt es hier