Honda GX35 EFI

Projektziel

Ziel des Projekts ist es, den GX35 sowohl im Spritverbrauch als auch in der Leistung zu optimieren.

Viele Modellbauer berichten, dass durch den einfachen Vergaser im oberen Drehzahlbereich stark abgemagert wird.

Dieser "Fehler" und die Zündung mit starrem Zündzeitpunkt sorgen für 1,3PS, während andere Motoren aus dem gleichen

Hubraum deutlich mehr Leistung holen (Stihl kommt bei gleichem Hubraum auf über 2PS).

Zur Leistungsbestimmung wurde das Generator-Kit "ECO-35" von Torcman an den Motor montiert.

Mit einer entsprechenden Last kann so die ungefähre Leistung des Motors ermittelt werden.

Später soll mittels Drehmoment-Messwelle die exakte Leistungsabgabe vermessen werden.

Der aktuelle Stand: Das Projekt ist am 25.1.12 vorerst erfolgreich beendet!

Anpassungen

- Um das Potential des Motors auszuloten wird ein Motorsteuergerät auf Basis der "MegaSquirt MS2/Extra" eingesetzt. Eine abgespeckte Version ohne die vielen unnötigen Features (z.B. Leerlaufregelventil) ist in Vorbereitung. Damit soll der Stromverbrauch, Größe und Gewicht reduziert werden.

- Es wurde ein neuer Auspuff mit Schalldämpfer konstruiert.

Dieser stellt die Basis für eine Lambdasonde dar, welche für die Abstimmung und den Betrieb wichtig ist. - Eine Zündspule mit integrierter Endstufe aus einem VW Golf 3 sorgt in Verbindung mit dem Steuergerät für einen optimalen Zündzeitpunkt und hohe Zündenergieen.

- Die Ansauganlage wurde komplett überarbeitet. Sie weißt eine Saugrohrlänge von ca. 300mm und ein Sammlervolumen Plenum) von rund 10x Hubraum auf. Die Einspritzdüse liegt vor der Drosselklappe (vgl. "Single Point Injection" bzw. "Throttle Body Injection"). In Verbindung mit dem großen Sammler ist diese Lösung allerdings nicht empfehlenswert!

Bildmaterial

Videomaterial

Am 27.12.2012 lief der Motor nun das erste mal ohne Vergaser mit einer "TBI" Konfiguration (Throttle Body Injection). Nun beginnt die eigentliche Abstimmung des Steuergeräts auf den Motor.

In Kalenderwoche 3 des Jahres 2012 erfolgen die Abstimmung des Zünd-, Einspritz- und Lambdakennfelds. Es wurden Leistungs- und Abgasmessungen durchgeführt:

Leistungspruefstand

Um den Motor abstimmen zu können und entsprechende Versuche zu Abgasemission und Kraftstoffverbrauch durchführen zu können, bedarf es einer regelbaren Last. Der am Motor angebrachte BLDC-Motor wirkt als Drehstromgenerator und sollte für 1kW im Dauerbetrieb und 2-3kW im Kurzzeitbetrieb ausreichend sein. Die erzeugte elektrische Energie muss jedoch verbraucht werden. Bei großen Prüfständen im 100-1000kW Bereich wird die erzeugte Energie oft ins Stromnetz eingespeist. Bei den vergleichbar kleinen Leistungen die hier anfallen, soll die Energie in Wärme umgesetzt werden.

Der gewonnene 3-Phasen Wechselstrom wird zuerst mit einem Brückengleichrichter, bestehend aus 6 Schottky-Dioden vom Typ 80EPS08 der Firma International Rectifier (gut für 80A pro Diode mit einer Spannungsfestigkeit von 800V), gleichgerichtet.

Die Dioden sind auf kleinen Wasserkühlern montiert. Diese Maßnahme ist sicher ziemlich überdimensioniert, geht man von optimalen Bedingungen aus, könnte man Leistungen bis rund 50kW Gleichrichten.

Der BLDC-Motor, welcher als Generator verwendet wird, ist eine spezielle Ausführung. Im Gegensatz zu herkömmlichen Motoren wurden alle sechs Spulenanschlüsse herausgeführt. Damit kann man entweder eine Stern- oder Dreieck-Schaltung realisieren. Ich habe mich für die Stern-Schaltung entschieden um höhere Spannungen zu erhalten. Damit fällt der Spannungsabfall über den Dioden nicht so stark ins Gewicht und die Ströme reduzieren sich bei gleicher Leistung.

Die Verdrahtung wurde mit 2,5mm² Leitungen ausgeführt um wenig Verluste im Kupfer zu erreichen. Auf der Wechselstromseite sind die Ströme noch relativ gering, auf der Gleichspannungsseite können aber schnell 60 Ampere fließen.

Als Last werden vorerst 20 Stück 12V/50W Halogenglühlampen mit G5.3 Stecksockel verwendet. Diese sind im Vergleich zu 50W Leistungswiderständen sehr günstig und erfordern keine Kühlung. Die Leistung wird mit einer eigens dafür entwickelten Elektronik geregelt.

Der Strom durch die elektrische Last wird mit fünf FETs und einer schnellen PWM kontrolliert. Jeder Kanal ist dabei auf Ströme von rund 12A ausgelegt, die Spannugsfestigkeit wurde auf 100V festgelegt. Theoretisch kann man mit dieser Platine Leistungen von 6kW regeln. Da der Generator am GX35 bei kleinen Drehzahlen auch nur geringe Spannungen abgibt, musste entsprechend designed werden.

Um Spannungsschwankungen entgegen zu wirken wurden vier 2.200µF/100V Kondensatoren hinter dem Gleichrichter angeordnet. Gleichzeitig wurden Kfz-Flachsicherungen zum Schutz gegen Überstrom eingesetzt. Bei Messungen am Motor stellte sich heraus, dass der Generator von Torcman bei Drehzahlen unterhalb von 6.000 min-1 keine ausreichende Spannung aufbauen kann, um den Motor voll zu Belasten. Mit Kennfeldzündung sind die Messungen sogar erst überhalb von 7.500 min-1 verwertbar. Abhilfe würde hier ein zweiter Generator oder ein Generator mit veränderter Wicklung schaffen.

Sensorik

Um den Motor gut überwachen und regeln zu können, sind bestimmte Sensoren unbedingt notwendig:

- Saugrohrunterdruck (MAP-Sensor) zur Lastbestimmung

- Drehzahl

- Kurbelwellenwinkel für Zündung und Einspritzung

- Temperaturen

- Lambdasonde für die Abstimmung und Betrieb mit Katalysator

Saugrohrunterdruck (MAP)

Um den Unterdruck zu bestimmen wurde der Sensor "MPXV6115" von Freescale eingesetzt. Dieser ist speziell auf Unterdruck (also Absolut 0-1bar) ausgelegt und hat schon eine Verstärkerschaltung integriert. Man bekommt also ein 0-5V Signal welches nur noch in kPa umgerechnet werden muss.

Der Unterdruck wird mit einem 4x0,5mm Schlauch direkt hinter dem Vergaser abgenommen. Bei der Einspritzerversion wird der Unterdruck im Sammler hinter der Drosselklappe abgegriffen. Für diesen Zweck wurde ein Adapter gedreht, der den Vergaser einige Millimeter vom Zylinder entfernt.

Diese Anordnung ist leider unbrauchbar. Da hinter dem Vergaser kein nennenswertes Volumen zur Beruhigung der schwingenden Gassäule vorhanden ist, werden stark schwankende Werte ausgelesen. Der Luftsammler der EFI hat ein Volumen von ca. 10x Hubraum so dass dieses Problem nicht auftritt und die Messwerte stabil sind. Alternativ hätte im Motorsteuergerät die Regelstrategie auf "Alpha/N" umgestellt werden können (Regelung mit Drosselklappenwinkel und Drehzahl, kein MAP-Sensor notwendig).

Drehzahl und Kurbelwellenwinkel

Bei Verbrennungsmotoren ist die Erfassung der Drehzahl und des Winkels über die Zähne eines Zahnrades üblich. Da ich keine Eingriffe im Innern des Motor vornehmen will, habe ich mich für eine alternative Entschieden: Einen "Magnetic Angle Encoder" von austriamicrosystems (Bezeichnung "AS5134"). Hier wird ein kleiner Magnet an der Kurbelwelle befestigt und die Lage des Magnetfelds mit einem kleinen IC abgetastet. Als Ergebnis bekommt man einen absoluten Winkel mit 1° Auflösung den man über ein SPI-Interface abfragen kann.

Dieses System wurde wieder verworfen, da die Anbringung der Sensorik größere Umbauarbeiten nach sich zieht. Es wird auf eine "Semi-Klassische" Lösung zurückgegriffen: Die Ermittlung erfolgt wie oben erwähnt über die Zähne/Zahnlückenerkennung. Das Zahnrad wird jedoch durch eine Scheibe mit Einschnitten ersetzt, welche dann mit einem optischen Sensor (Gabellichtschranke) ausgelesen werden. Die Berechnung des Winkels übernimmt das Motorsteuergerät.

Auf dem Bild ist das erste Geberrad mit 22 minus 2 Zähnen. Wegen Problemen mit der Gabellichtschranke und Steuergerät wurde ein zweites Rad mit 4-1 Zähnen angefertigt. Da der kleine Einzylinder-Motor Prinzipbedingt großen Drehzahlschwankungen unterliegt (unter anderem da die Schwungmasse äußerst klein ausfällt) kommt es im Leerlauf immer wieder zu Zündaussetzern. Ein Geberrad mit mehr Zähnen, z.B. 8-1 oder gleich ein Standard 36-1 Rad, wird dieses Problem eventuell lösen.

Temperatur

Zur Temperaturmessung werden Pt1000 Messwiderstände verwendet. Diese können für Temperaturen bis in den mittleren dreistelligen Bereich verwendet werden.

Für die Abgastemperatur wird auf bewährte Typ K Thermoelemente zurückgegriffen.

Die Sensoren sind in verschiedenen Gehäusen erhältlich.

Hier der Größenvergleich von THD zu SMD, wobei der viel kleinere SMD-Pt1000 durch seine geringere Wärmekapazität wesentlich schneller auf Temperaturänderungen anspricht.#

Da das MegaSquirt Steuergerät individuelle Widerstandskurven aufnehmen kann, lässt es sich gut mit diesen Sensoren arbeiten.

In der Nähe der Abgasanlage ergeben sich bei hohen Drehzahlen und hohen Lasten schnell Zylindertemperaturen von 170-175°C.

Abgastemperatur / Lambdawert

Die Abgastemperatur wird rund 30mm nach dem Auslass am Zylinderkopf in der Abgasanlage abgenommen. Als Temperatursensor wird hier ein Typ K Thermoelement verwendet.

Zur Kaltstellenkompensation dient ein LT1025, zur Verstärkung ein Operationsverstärker vom Typ LTC1050.

Diese Kombination hat sich schon in der (ebenfalls auf meiner Webseite aufgeführten) Multifunktionsanzeige bewährt.

Der Lambdawert wird mit einer LSU4.2 gemessen und mit meiner Auswerteplatine V3.1 in ein digitales und analoges Signal gewandelt.

Messwerte

Vermessung der original Konfiguration (Zuendung/Vergaser)

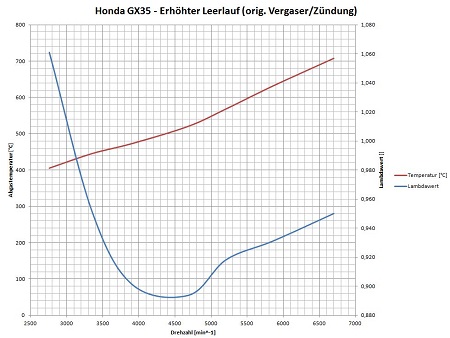

Vermessen wurde zu Beginn das Abgasverhalten des Honda GX35 bei erhöhtem Leerlauf:

Gut zu sehen ist der ungleichmäßige Verlauf des Lambdawertes. Unterhalb von rund 3000-3200 1/min war kein ruhiger Leerlauf möglich (bzw. nur mit Choke).

Die Abgastemperatur steigt fast linear mit zunehmender Drehzahl (Sensor sitzt rund 30mm hinter dem Auslassport in der Abgasanlage).

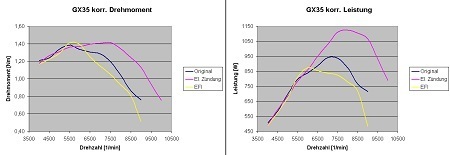

Leistungsmessungen in unterschiedlichen Konfigurationen

Es wurden drei Konfigurationen vermessen:

- 1. Original Vergaser und Zündung (blau)

- 2. Original Vergaser mit Kennfeldzündung (lila)

- 3. EFI mit Kennfeldzündung (gelb)

Messwerte der blauen und gelben Kurve sind unterhalb von ca. 6000 min-1 nicht verwertbar. Die Werte der lila Kurve sind unterhalb von ca. 7500 min-1 nicht verwertbar.

Die Werte unterhalb dieser Drehzahlen sind wesentlich höher. Gund dafür ist der unzureichend Dimensionierte Generator.

Erkenntnisse:

Die original Konfiguration ist für ein Drehzahlband von 4000 bis 7000 min-1 ausgelegt.

Überhalb von 7000 min-1 wird der Zündzeitpunkt "zu spät" und stellt somit eine Drehzahlbegrenzung dar (max. Leerlaufdrehzahl 10500 min-1).

Mit der elektronischen Zündung wird dieses Problem umgangen und ermöglicht bei höheren Drehzahlen auch wesentlich höhere Leistungen. Ohne Drehzahlbegrenzer dreht der Motor locker über 11000 min-1!

Da die EFI mit einem langen Saugrohr auf niedrigere Nenndrehzahlen ausgelegt ist kommt im oberen Drehzahlbereich nicht mehr viel an Leistung.

Die unteren und interessanten Drehzahlen werden leider durch die Generatorproblematik abgeschnitten. Man sieht aber, dass bei rund 5700 min-1 mehr Leistung vorhanden ist als mit dem Vergaser.

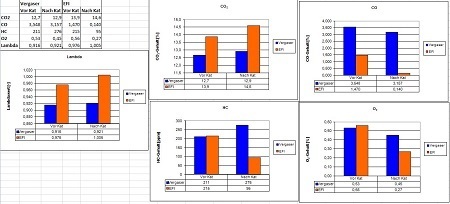

Abgasmessungen

In der Abgasanlage ist ein 3-Wege Katalysator für Kleinstmotoren der Firma Heraeus eingebaut. Dieser soll mit Hilfe der Lambdaregelung in der Motorsteuerung für stark reduzierte Schadstoffemissionen sorgen.

Die blauen Balken stellen Messungen in original Konfiguration (Vergaser und Magnetzündung), die orangen Balken die Messungen mit Lambdaregelung und Kennfeldzündung dar.

Da der Vergaser immer ein fettes Gemisch zur Verfügung stellt, kann der Abgaskatalysator nicht richtig arbeiten. Es ergeben sich nur minimale Vorteile im Bereich der Kohlenstoffmonooxid-Emission nach dem Katalysator.

Im Gegensatz dazu arbeitet der Kat mit der Lambda = 1 Regelung hervorragend. Die Emission der unverbrannten Kohlenwasserstoffe (HC) geht um 56% zurück, der CO-Anteil sogar um über 90% (verglichen mit den Vor-Kat Werten).

Da die Schadstoffe in Kohlenstoffdioxid umgewandelt werden erhöht sich dieser Wert. Durch den Betrieb nahe Lambda 1 ist die CO-Rohemission schon vor dem Katalysator wesentlich geringer als mit dem Vergaser.

Bei Lambdawerten um 0,8 ergeben sich CO-Werte von rund 7% und HC-Werte von 900ppm. Fettet man noch weiter auf Lambda 0,74 an, so erhöht sich der CO-Gehalt auf gut 10%.

Bilder des GX35 EFI Projekts:

Abgasanlage:

Die erste Idee, die Abgasanlage mit Messinglot Hart zu löten hat sich wegen der hohen Temperaturen und enormen Vibrationen im Volllastbetrieb als inpraktikabel herausgestellt. Aus Zeitgründen wurde dann eine massive Abgasanlage aus 1.4541 Edelstahlrohr mit einem Durchmesser von 17,2mm und einer Wandstärke von 2,3mm (!!!) WIG geschweißt. Bevor diese Anlage den Geist aufgibt spaltet sich vermutlich der Motorblock.

EFI & Zuendung:

Einspritzdüse mit ca. 38g/min Durchfluss von Ecotrons bzw. www.mbe-motorsports.com

- Oben: Zündfunke der original Zündung

- Unten: Zündfunke mit Golf 3 Zündspule und Motorsteuergerät

- Beide Funken wurden bei Starterdrehzahl aufgenommen (entspricht ca. 1000 min-1)

Testaufbau mit Pruefstand:

Detailaufnahmen Motor:

Spritpumpe und Druckregler stammen ebenfalls von Ecotrons. Die Drosselklappe ist ein umgebauter Vergaser aus einem 3PS Rasenmäher.

Der Innendurchmesser von ca. 20mm hat sich als viel zu groß herausgestellt, schon bei kleinen Drosselklappenwinkeln ist man im Volllastbereich.

Eine vernünftige Beschleunigungsanreicherung ist so nicht möglich.