Drehmomentaufnehmer

Drehmomentaufnehmer mit Dehnmessstreifen

Für einige meiner großen Projekte, die ich Mittel- bis Langfristig umsetzen möchte, wird eine Drehmomentmessung benötigt (z.B. ein Miniatur-Motorenprüfstand für Verbrennungs- und Elektromotoren).

"Nichts leichter als das" denkt man da. Einfach zu einem der vielen Hersteller gehen und einen kaufen.

Bis 5Nm sollte für den Anfang ja auch ganz OK sein. Dieser Gedanke hält bis zum ersten Angebot (oder auch bis zum zweiten...),

aber wenn man dann die Preise von mindestens 800 Euro zzgl. Mehrwertsteuer sieht, dann fällt diese Option weg.

Wie funktioniert sowas?

Die ganze Messung basiert auf der Verformung der Welle, die das Moment überträgt. Diese Verformung wird mit sog. "Dehnmessstreifen" (abgekürtzt DMS) in ein elektrisches Signal umgesetzt.

Konkret ist dieses "elektrische Signal" eine Änderung im Ohmschen Widerstand des Streifens. Diese Änderung erfolgt proportional zur Dehnung der Welle.

Passende DMS Halbbrücken für die Messung von Scherung und Torsion kosten in der Fünferpackung ab 35 Euro (inkl. MwSt). Zwei davon muss man auf die Messwelle kleben um eine Vollbrücke zu bekommen.

Was kostet daran so viel Geld?

Tja, warum kosten denn die fertigen Geräte bis weit in den vierstelligen Bereich? Die DMS Sensoren bekommt man doch schon für rund 10 Euro,

eine Welle mit Lagerung aus Stahl kommt vielleicht auch auf 10 Euro. Dann noch ein bisschen Elektronik und ein Gehäuse = Fertig!

Die Rechnung ist leider nur fast richtig. Eine kleine Rechnung:

Verwendet man als Welle ein 10mm Alurundprofil, so beträgt die Dehnung 60,5 µm/m. Mit der Vollbrücke ergibt sich eine Spannungsänderung von rund 120 µV pro Volt Versorgungsspannung.

Bei angenommenen 10V Versorgungsspannung beträgt also das maximale Ausgangssignal 1,2mV. Das sind 0,0012 Volt!

Diese kleinen Spannungen auszuwerten ist die eine Schwierigkeit. Die nächste Sache ist:

Eine Welle dreht sich im Normalfall! Man kann also die DMS Brücke nicht einfach mit einem Kabel anschließen und den Rest wo anders erledigen.

Man muss die Signale von der Welle herunter bekommen, was entweder Kontaktlos oder über Kohlebürsten und Schleifringe erfolgt.

Ich will hier kein hochgenaues Präzisionsinstrument bauen (die gibt es für den entsprechenden Preis ja überall zu kaufen).

Ich will ein alltagstaugliches Gerät entwickeln, welches einfachen Ansprüchen genügt.

Oft reicht ja schon die Aussage "Drehmoment = 1,3Nm" während die Aussage "Drehmoment = 1312,5Nmm" total Oversized ist.

Details folgen dann in den kommenden Tagen/Wochen/Monaten

Theoretische Grundlagen

Die Messung des Drehmoments soll auf der Verformung einer Welle basieren. Wird ein Drehmoment über die Welle übertragen, so verdreht sich der Werkstoff um einen gewissen Winkel.

Der Werkstoff wird gedehnt bzw. gestaucht.

Diese kleinen Verformungen des Werkstoffes werden mit den aufgeklebten Dehnmessstreifen (kurz DMS) erfasst.

Als Reaktion auf die mechanische Verformung verändert der DMS seinen elektischen Widerstand.

Der Betrag, um den sich die Welle dehnt, ist von folgenden Faktoren abhängig:

- Wirkendes Drehmoment

- Geometrie der Welle

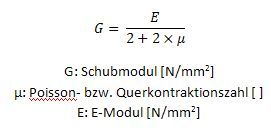

- E-Modul und Poissonzahl (Querkontraktionszahl) bzw. das daraus berechnete Schubmodul

- Der Verdrehwinkel ist zusätzlich von der Länge der Welle abhängig

Berechnung der Dehnung

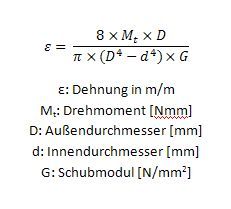

Da für die Welle ein Rohr verwendet werden soll, verwende ich folgende Formel:

Wobei für das Schubmodul G gilt:

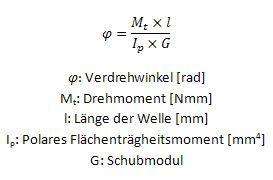

Der Verdrehwinkel ist für unsere Berechnung nur informativer Natur. Er wird nicht für die folgenden Berechnungen benötigt:

Mit Ip:

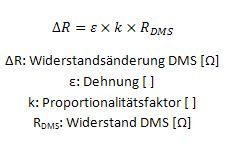

Um die Änderung des Widerstandes der einzelnen (!) DMS-Elemente berechnen zu können, brauchen wir folgende Gleichung:

Bei den meisten erhältlichen DMS beträgt k ungefähr 2. Manche Hersteller drucken aber den genauen k-Wert auf die Verpackung der Streifen.

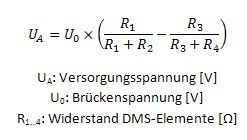

Um nun ganz zum Schluss eine resultierende Spannung zu erhalten, brauchen wir diesen letzten Schritt:

Die Versorgungsspannung muss behutsam ausgewählt werden. Eine zu hohe Spannung erzeugt zu viel Wärme in den Elementen und verfälscht die Messung. Eine zu niedrige Spannung verursacht eine zu kleine Spannungsänderung in der Brücke. Vorhandene Offsets in den folgenden Verstärkerstufen haben dann einen noch größeren Effekt und verfälschen wieder das Ergebnis.

Omega Dehnmessstreifen

Da fast alle DMS Hersteller nur an Gewerbetreibende verkaufen, habe ich mich (mal wieder) an Omega bzw. "Newport Electronics GmbH" gewandt. Von dort habe ich auch das Thermoelement zur Abgastemperaturmessung.

Bei Omega gibt es eigenlich alles was man für die Experimente mit DMS braucht:

Dehnmessstreifen "SGT-3D/1000-SY13"

Technische Daten:

- Doppel DMS (aka Halbbrücke)

- Scherspannungs-DMS für Drehmoment oder Scherspannung

- Abgestimmt auf Aluminium

- 1000 Ohm ±0,35%

- K-Wert aufgedruckt: 2,02

Das ganze gibt es im 5er Pack für 37,60 Euro plus MwSt (-> 44,75 Euro).

DMS-Klebstoff "SG401"

Technische Daten:

- 2,8 g Cyanoacrylat auf Ethylbasis (für ca. 50 DMS)

Die Tube kommt mit einem Stück Teflonband als "Fingerschutz" und eine ausführliche Anleitung zum Kleben (Vorbereitungen, Aushärtzeiten, Störquellen, etc.)

Die Hardware:

Natürlich bringen alle Berechnungen und elektronischen Spielereien nichts ohne den passenden Messaufbau:

Auf diesem Bild sehen wir die "Haupt - Kaufteile":

- 1. Alu Rundrohr 12x1mm in der Mitte abgedreht auf 11x0,5mm

- 2. Passende Kugellager (SBC 6001-ZZ)

- 3. Zahnräder Modul 0,7 (80 Zähne und 17 Zähne)

Da ich hauptsächlich höherdrehende Motoren mit dieser Einrichtung vermessen möchte, habe ich von vornherein eine Übersetzung von min. 4,7:1 vorgesehen.

Die Maximaldrehzahl des Messaufnehmers habe ich auf rund 1500 U/min festgelegt.

Von der elektronischen Seite ist, neben zwei zur Vollbrücke verschalteten DMS von Omega, ein "Zero Drift, Low Noise, EMI Hardened" Operationsverstäker die Hauptattraktion.

Genauer handelt es sich um einen LMP2021 von National Semiconductors.

Durch den extrem kleinen Input Offset von nur 5µV (!!!) und einen CMRR von 139dB sollte er sich ganz gut schlagen (kaufen kann man den bei Future für lächerliche 1.40$ = 0,98€ pro Stück).

Lagerung

Die Lagerung ist mit zwei einreihigen Rillenkugellagern der Firma SBC von Typ 6001-ZZ

(12mm Innen-, 28mm Außendurchmesser, 8mm Breit, beidseitig Deckscheiben) für die erwarteten Belastungen dauerfest ausgelegt.

Die Messwelle bekommt zwei Lager welche in selbst gefräst/gespindelten Lagerböcken sitzen:

Im zweiten Bild sieht man zum Größenvergleich noch die Operationsverstärker im SOT23-5 Gehäuse. Eine sehr kleine Baugröße der Elektronik ist wichtig, da sie sich auf der Welle mitdrehen muss.

Berechnungen und Auslegung:

Das maximale Drehmoment wurde für den Anfang auf 1Nm Drehmoment bei 1500 Umdrehungen pro Minute festgelegt.

Eine Vollwelle kam von vornherein nicht in Frage, die Verformung bei diesem geringen Drehmoment wäre sehr gering gewesen. Im Baumarkt habe ich dann ein 12x1mm Alu Rundrohr entdeckt welches mir ein Kollege in der Mitte auf 11x0,5mm abgedreht hat.

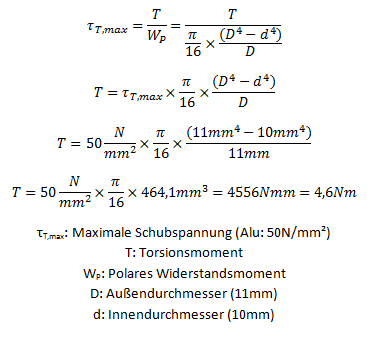

Die Welle sollte rein mechanisch ein Drehmoment von etwa 4,6Nm ohne bleibende schäden überstehen können:

Die Beschränkung auf 1Nm ist daher eher für die Auslegung der Elektronik und Getriebe notwendig.

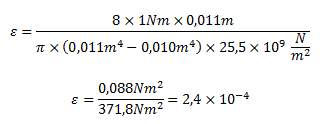

Die Dehnung berechnet sich aus der auf der "Grundlagen" Seite gezeigten Formel:

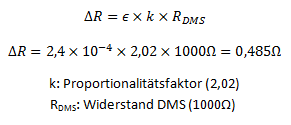

Den Wert für das Schubmodul "G" findet man in Formelsammlungen oder auch bei Wikipedia. Aus der gegebenen Dehnung berechnet sich die Widerstandsänderung:

Auf der Packung der Dehnmessstreifen befindet sich ein Aufkleber mit allen wichtigen Daten. Darunter auch der Proportionalitätsfaktor k=2,02.

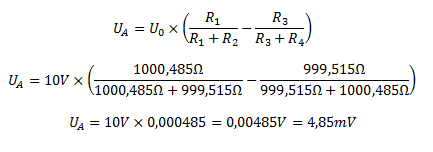

Mit der Widerstandsänderung kann durch die Spannungsteilerformeln ganz leicht der maximale Spannungshub berechnet werden:

Die Spannungsänderung von max. 4,85mV ist erstaunlich groß! Das sollte eine gute Messauflösung bei brauchbarer Genauigkeit geben.

Montage der Dehnmessstreifen

Die Montage der Streifen ist ziemlich einfach. Dem Klebstoff für die DMS lag eine sehr ausführliche Beschreibung bei.

Zuerst sollte man die Klebestelle mit etwas feinem Schmirgelpapier kreisend aufrauhen. Ich habe dafür ein 320er Papier verwendet:

Nach dem Aufrauhen muss die Klebestelle sorgfältig mit einem Lösungsmittel gereinigt werden.

Omega empfiehlt hierfür neben Aceton relativ exotische Stoffe wie Freon, "Chlorothene", Methyl-Ethyl-Keton oder Trichlorethen.

Da zu meiner Werkstattausrüstung auch eine Flasche Aceton gehört, habe ich mich dafür entschieden.

Ist die Klebestelle 1A sauber, kann man sich ans Kleben wagen. Man nimmt einen Streifen und legt ihn mit der Pinzette vorsichtig auf den vorgesehenen Platz.

Dann nimmt man ein kurzes Stück Klebestreifen und fixiert den DMS so, dass man ihn noch nach oben klappen kann.

Durch den Klebestreifen wird verhindert, dass der DMS beim andrücken verrutscht. Bevor man nun den Klebstoff aufträgt, schneidet man sich noch zwei Stücke vom mitgelieferten Teflon-Band ab:

Das breite Stück sollte den DMS und die umliegende Klebestelle großzügig abdecken. Es wird später beim Andrücken zwischen Finger und DMS gelegt und verhindert, dass man sich selbst an das Werkstück klebt.

Mit dem schmalen Streifen kann man den Klebstoff schön gleichmäßig unter dem DMS verteilen. Die optimale Schichtdicke des Klebstoffs liegt übrigens bei 8µm +-20%!

Nun sind alle Vorbereitungen getroffen und man kann die Messstreifen aufkleben. Ein winziger Tropfen Klebstoff reicht aus:

Die feinen Linien des DMS müssen im 45° Winkel zur Hauptachse des Werkstücks zeigen.

Wie lange der Klebstoff zum Aushärten braucht hängt von der Temperatur, Luftfeuchtigkeit und Material ab. Man soll bei rund 20°C und einer relativen Feuchte von 40-70% kleben.

Bei kälteren Temperaturen oder niedrigerer Luftfeuchte braucht der Klebstoff länger zum trocknen.

Auf Aluminium dauert der Prozess etwa 50-100 Sekunden. Danach kann man den Finger wieder herunternehmen.

Nach 15 Minuten darf man schon mit den ersten Messungen anfangen, nach 24 Stunden ist der Klebstoff komplett ausgehärtet.

Die angebrochene Tube soll man dann im Gefrierfach lagern.

Bevor ich mit meinen Messungen beginne, werden die DMS noch mit einem einfachen 2-Komponenten Klebstoff (z.B. UHU plus acrylit aus dem Baumarkt) gegen äußere Einflüsse geschützt.

Nach weiteren 15-30 Minuten ist auch diese Schicht fest und man kann die ersten Messungen vornehmen.

Ich habe dazu die beiden Brücken auf einem Steckbrett entsprechend verschaltet und eine Brückenspannung von rund 6,5V angelegt.

Eine Schraubzwinge diente mir als Hebelarm und verschiedene Alltagsgegenstände als Gewicht.

Ein paar Messwerte später stand fest: Die DMS funktionieren und bringen ein lineares Ausgangssignal. Als Messgerät diente mir ein günstiges Multimeter, hohe Genauigkeiten erreichen die Messwerte also nicht.

Diese Versuchsanordnung lieferte mir rund 2,55mV/Nm. Bei einer Brückenspannung von 10V ergibt das 3,88mV/Nm.

Die Differenz von 20% zum berechneten Wert können verschiedene Gründe haben:

- Das Multimeter hat im verwendeten Messbereich eine Toleranz von 0,5mV. Das wären umgerechnet etwa 0,76mV/Nm bzw. 15%!

- Die verwendete Waage und die Messung des Hebelarms haben Tolerazen von min. 10%.

- Für das Schubmodul G wurde ein Tabellenwert verwendet. Der reale Wert wird vermutlich davon abweichen.

- Die Klebestelle und Ausrichtung des DMS waren bei meinen beiden ersten Versuchen bestimmt nicht ideal.

- Die Messungen wurden nur eine Stunde nach dem Kleben gemacht.

Alles in allem bin ich mit diesem Resultat trotzdem sehr zufrieden.

Nachtrag: Sechs Tage später habe ich mit dem identischen Versuchsaufbau einen Faktor von 4,05mV/Nm gemessen. Das sind nur noch 16,5% Abweichung.